Introducir

En el campo de las instalaciones industriales y el desarrollo de infraestructuras, los tubos de acero desempeñan un papel clave para garantizar la eficiencia y la longevidad de diversos sistemas.Entre los diferentes tipos de tubos de acero disponibles,tubos de acero al carbono soldados en espiralson ampliamente reconocidos por su resistencia superior, durabilidad y rentabilidad.Estas tuberías son obras maestras de la ingeniería, gracias a los procesos superiores de soldadura de costura helicoidal y soldadura de arco sumergido helicoidal utilizados en su producción.

Tubería de acero al carbono soldada en espiral: superando las dificultades

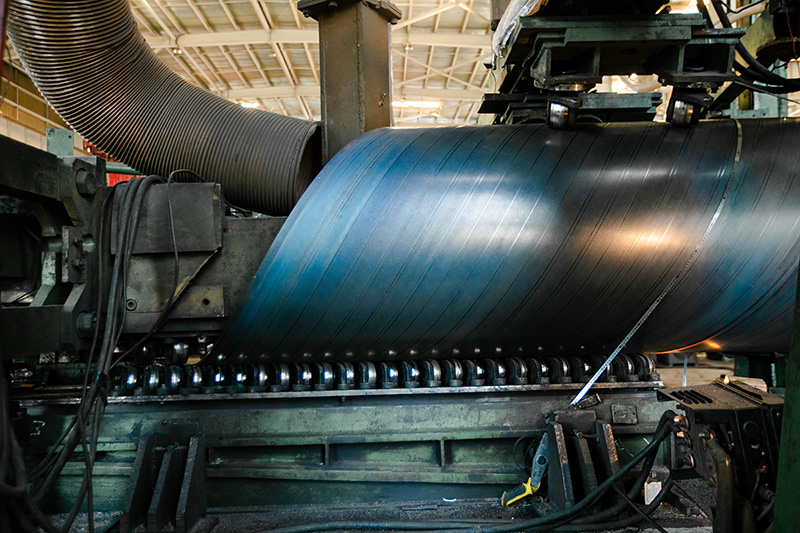

La tubería de acero al carbono soldada en espiral se forma formando tiras de acero en forma de espiral cilíndrica, cuyos bordes están soldados entre sí mediante soldaduras continuas.Estos tubos se distinguen de los tradicionales tubos de costura recta por innovadoras costuras de soldadura helicoidales que aumentan la integridad estructural y la resistencia a la flexión o deformación.

Dominio de la soldadura de costura en espiral

La soldadura con costura en espiral es el proceso central en la fabricación de tubos de acero al carbono soldados en espiral e implica la soldadura continua de los bordes exteriores e interiores de la tira de acero enrollada.Este método de soldadura sin costuras garantiza una unión fuerte y consistente a lo largo de la tubería, lo que reduce el riesgo de fugas o defectos estructurales.Tubo soldado con costura en espiralTambién evita la necesidad de refuerzo adicional, lo que hace que la tubería sea más rentable durante la instalación y el mantenimiento.

Soldadura por arco sumergido en espiral: la experiencia detrás de la calidad superior

Soldadura por arco sumergido helicoidal(HSAW) juega un papel vital para lograr una alta integridad estructural de los tubos de acero al carbono soldados en espiral.Durante este proceso, el arco se genera continuamente y se sumerge debajo de la capa de flujo.Luego se utiliza un arco para fundir los bordes de la tira, creando una fusión entre el metal fundido y el sustrato.Esta fusión forma una soldadura fuerte y de alta calidad con excelentes propiedades mecánicas, como mayor resistencia a la tracción y resistencia a la corrosión.

Ventajas de la tubería de acero al carbono soldada en espiral

1. Resistencia y durabilidad: La tecnología de soldadura en espiral proporciona a estas tuberías una resistencia superior que les permite soportar alta presión, cargas pesadas y condiciones climáticas extremas.

2. Rentabilidad: el uso de tubos de acero al carbono soldados en espiral puede reducir significativamente los costos del proyecto debido a la facilidad de instalación y la ausencia de necesidad de refuerzo adicional.

3. Versatilidad: Los tubos de acero al carbono soldados en espiral se pueden fabricar en varios diámetros, longitudes y espesores, lo que los hace adecuados para una amplia gama de aplicaciones industriales.

4. Resistente a la corrosión: Las soldaduras HSAW de alta calidad garantizan que estas tuberías tengan una excelente resistencia a la corrosión, lo que prolonga su vida útil incluso en entornos hostiles.

En conclusión

El dominio de la soldadura por costura en espiral y la soldadura por arco sumergido en espiral revolucionó la producción de tubos de acero.La resistencia superior, la durabilidad y la rentabilidad de los tubos de acero al carbono soldados en espiral los convierten en la opción preferida para muchas industrias.Su capacidad para soportar tensiones, superar deformaciones y resistir la corrosión los convierte en el epítome de la excelencia en ingeniería.Con la creciente demanda de infraestructura eficiente y confiable, los tubos de acero al carbono soldados en espiral sin duda desempeñarán un papel importante en la configuración de un futuro sostenible y conectado.

Hora de publicación: 24 de agosto de 2023